Berufsbilder im Wandel

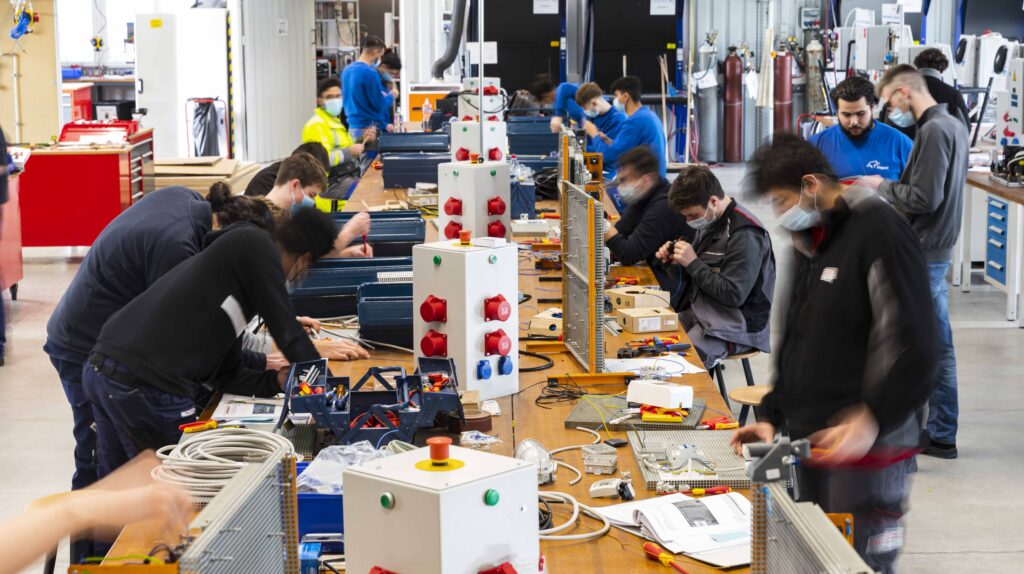

In unseren Ausbildungsberufen seid ihr gut aufgehoben, diese Branchen bieten unzählige Aufgaben, auch in Zukunft. Die nachstehenden Beschreibungen sind eine Übersicht über den aktuellen Stand, die Berufsbilder passen sich den Marktentwicklungen ständig an und damit steigen die Anforderungen an die Lehre. Eine gründliche handwerkliche Ausbildung ist noch immer wertvolle Basis, aber in allen Bereichen sind heute die Datenverarbeitung und der Umgang mit PC´s und Tablets ein Teil des Berufslebens.

Als Zerspanungsmechaniker bedienst du hochpräzise CNC-gesteuerte Maschinen oder unseren 3-D-Drucker und der Einsatz von VR Brillen (Virtual Reality) spielt bereits heute auch in den gewerblich technischen Berufen eine Rolle. Die Offenheit für moderne Technik ist unerlässlich und wird in Zukunft nicht weniger wichtig werden. Wir freuen uns, dass das Handwerk sich weiterentwickelt und wir bei PITTLER ganz vorne dabei sind und auf dem neusten Stand bei Ausrüstung und Ausbildungsplänen.

Die Tätigkeit im Überblick

Anlagenmechaniker/innen fertigen Bauteile und montieren sie zu Baugruppen, Apparaten, Rohrleitungssystemen und Anlagen. Sie halten diese auch instand, erweitern sie oder bauen sie um.

Anlagenmechaniker/innen arbeiten überwiegend in Unternehmen der Metallindustrie, die z.B. Kessel und Behälter für den Kraftwerksanlagenbau oder die Lebensmittelindustrie herstellen. Sie sind ferner in Unternehmen für Erdöl- und Erdgasförderung, bei Gas-, Wasser-, Elektrizitätswerken und Verkehrsbetrieben tätig. Beschäftigungsmöglichkeiten finden sich darüber hinaus in Betrieben des Elektroanlagenbaus, in Raffinerien oder in der chemischen Grundstoffindustrie.

Die Ausbildung im Überblick

Anlagenmechaniker/in ist ein anerkannter Ausbildungsberuf nach dem Berufsbildungsgesetz (BBiG).

Diese bundesweit geregelte 3 1/2-jährige Ausbildung wird in der Industrie angeboten.

Aufgaben und Tätigkeiten

Sie stellen Anlagen her, die etwa im Behälter- und Apparatebau, in der Prozessindustrie oder der Versorgungstechnik zum Einsatz kommen. Anhand von technischen Zeichnungen und Arbeitsanweisungen bereiten sie ihre Arbeiten vor. Zuerst fertigen sie Einzelteile entweder von Hand oder mithilfe von CNC-Maschinen. Dann fügen Anlagenmechaniker/innen die Einzelkomponenten zu Baugruppen zusammen. Bereits zusammengesetzte Baugruppen montieren sie zu Apparaten und Anlagen und prüfen anschließend deren Funktionsweise. Außerdem übergeben sie Anlagen an die Kunden, weisen sie in die Bedienung ein und nehmen die Anlagen in Betrieb. Darüber hinaus halten sie Anlagen instand, bauen sie ggf. um oder erweitern deren Funktionalität.

Worum geht es?

Anlagenmechaniker/innen fertigen Bauteile und montieren sie zu Baugruppen, Apparaten, Rohrleitungssystemen und Anlagen. Sie halten diese auch instand, erweitern sie oder bauen sie um.

Vom Entwurf zum fertigen Bauteil

Um Bauteile für die Anlagentechnik zu fertigen, gehen Anlagenmechaniker/innen zunächst die zu jeder Baugruppe gehörige Stückliste durch und stellen alle Teile aus dem Materiallager zusammen. Dann stellen sie das Werkzeug – z.B. Gabel- und Inbusschlüssel, Hammer, Bohrmaschine, Messschieber – und das sogenannte Schüttgut, also Schrauben, Muttern, Zylinderstifte, Kabelschellen, zusammen und legen geeignete Sicherheitskleidung an. Gemäß dem Bauplan längen sie Rohre ab und versehen sie mit Gewinden oder Schweißfugen. Sie schneiden Bleche millimetergenau aus, biegen diese dann mithilfe spezieller Vorrichtungen und messen mit Schablonen, ob die Form stimmt. Sie zeichnen Formstücke vor und schneiden die Ausgangsmaterialien z.B. mit Schneidbrennern oder Blechscheren genau nach Maß zu. Wenn beispielsweise hohe Stückzahlen eines Einzelteils benötigt werden, programmieren Anlagenmechaniker/innen CNC-Maschinen, die dann Blechformstücke ohne aufwändiges Vorzeichnen präzise und schnell ausschneiden. Die einzelnen Blechteile verbinden sie durch Falzen oder Schweißen. Rohre verbinden sie mit Fittings, durch Flanschen, Löten oder Verschweißen. Vor allem bei Druckbehältern und Erdgasleitungen prüfen sie, ob die Schweißnähte belastbar und die gefertigten Apparate und Rohrleitungen wirklich dicht sind. Bevor sie eine Baugruppe in eine Anlage einbauen, stellen Anlagenmechaniker/innen sicher, dass sie perfekt funktioniert. Ggf. justieren sie die Einstellungen nach.

Saubere Übergabe

Nach der Fertigung schreiben Anlagenmechaniker/innen Prüfprotokolle, bewerten Prüfergebnisse und beseitigen ggf. Qualitätsmängel. Falls die gefertigte Anlage für ein Unternehmen in einer anderen Stadt oder im Ausland bestimmt ist, wird sie nach eingehender Funktionsprüfung und Abnahme durch den Kunden transportfähig zerlegt und per Lkw, Flugzeug oder Schiff versandt. In der Regel reisen Anlagenmechaniker/innen selbst zum Kunden, überprüfen die einzelnen Elemente auf Transportschäden und Vollständigkeit, montieren die Anlage vor Ort und lassen sie erneut abnehmen. Sie dokumentieren den Aufbauprozess und wirken bei der Übergabe und Inbetriebnahme mit. In einem Probelauf lokalisieren sie Fehler und Störungen und weisen ggf. das Personal in die Bedienung ein. Darüber hinaus führen Anlagenmechaniker/innen die notwendigen Pflege- und Wartungsarbeiten durch.

Was macht man in diesem Beruf?

Anlagenmechaniker/innen für Sanitär-, Heizungs- und Klimatechnik installieren Wasser- und Luftversorgungssysteme, bauen Badewannen, Duschkabinen und sonstige Sanitäranlagen ein und schließen diese an. Sie montieren Heizungssysteme, stellen Heizkessel auf und nehmen sie in Betrieb. Bei ihren Tätigkeiten bearbeiten sie Rohre, Bleche und Profile aus Metall oder Kunststoff mit Maschinen oder manuell.

Vor allem bei der Inbetriebnahme von Heizungsanlagen richten sie elektrische Baugruppen und Komponenten für Steuerungs- und Regelungsvorgänge ein. Sie achten auf optimale Einstellwerte, um eine angemessene Wärmeleistung bei möglichst geringem Brennstoffverbrauch zu erreichen. Auch planen und installieren sie Solaranlagen zur Brauchwassererwärmung und binden sie in bestehende Anlagen ein. Nach der Montage prüfen sie, ob die Anlagen einwandfrei funktionieren. Sie beraten Kunden und

weisen sie in die Bedienung der Geräte bzw. Systeme ein.

Wo arbeitet man?

Beschäftigungsbetriebe:

Anlagenmechaniker/innen für Sanitär-, Heizungs- und Klimatechnik finden Beschäftigung

• in versorgungstechnischen Installationsbetrieben

• bei Heizungs- und Klimaanlagenbauern

Arbeitsorte:

Anlagenmechaniker/innen für Sanitär-, Heizungs- und Klimatechnik arbeiten in erster Linie

• beim Kunden

• auf Baustellen

• in Werkstätten

Worauf kommt es an?

Anforderungen:

• Handwerkliches Geschick (z.B. beim Einbauen von Sanitäranlagen und den dazugehörigen Armaturen)

• Geschicklichkeit und Auge-Hand-Koordination (z.B. beim Bohren der Löcher für Rohrbefestigungen oder Biegen von Kupferrohren)

• Sorgfalt (z.B. beim Überprüfen der Funktionen und Einstellwerte von Anlagen)

• Technisches Verständnis (z.B. Verstehen von Anlagen und Systemen der Gebäudeversorgungstechnik)

• Flexibilität (z.B. Anpassen an wechselnde Arbeitsorte und -bedingungen bei Montage- und Reparatureinsätzen)

Schulfächer:

• Werken/Technik (z.B. beim Erlernen von Metallbearbeitungs- und -verbindungstechniken; technisches Zeichnen)

• Mathematik (z.B. für die Berechnung des Bedarfs an Rohren für die Installation einer Heizungsanlage)

• Physik (z.B. für die Kenntnis vom Verhalten von Flüssigkeiten)

Die Tätigkeit im Überblick

Elektroniker/innen für Betriebstechnik installieren, warten und reparieren elektrische Betriebs-, Produktions- und Verfahrensanlagen, von Schalt- und Steueranlagen über Anlagen der Energieversorgung bis zu Einrichtungen der Kommunikations- und Beleuchtungstechnik.

Elektroniker/innen für Betriebstechnik finden Beschäftigung überall dort, wo Produktions- und Betriebsanlagen eingesetzt und instand gehalten werden.

Die Ausbildung im Überblick

Elektroniker/in für Betriebstechnik ist ein 3,5-jähriger anerkannter dualer Ausbildungsberuf nach dem Berufsbildungsgesetz (BBiG).

Aufgaben und Tätigkeiten

Elektroniker/innen für Betriebstechnik installieren elektrische Bauteile und Anlagen in den Bereichen elektrische Energieversorgung, industrielle Betriebsanlagen oder moderne Gebäudesystem- und Automatisierungstechnik. Sie warten sie regelmäßig, erweitern bzw. modernisieren sie und reparieren sie im Falle einer Störung. Auch installieren sie Leitungsführungssysteme, Energie- und Informationsleitungen sowie die elektrische Ausrüstung von Maschinen mit den dazugehörigen Automatisierungssystemen.

Die Elektroniker/innen programmieren, konfigurieren und prüfen Systeme und Sicherheitseinrichtungen. Sie organisieren die Montage von Anlagen und überwachen die Arbeit von Dienstleistern und anderen Gewerken. Bei der Übergabe der Anlagen weisen Elektroniker/innen für Betriebstechnik die zukünftigen Anwender in die Bedienung ein.

Worum geht es?

Elektroniker/innen für Betriebstechnik installieren, warten und reparieren elektrische Betriebs-, Produktions- und Verfahrensanlagen, von Schalt- und Steueranlagen über Anlagen der Energieversorgung bis zu Einrichtungen der Kommunikations- und Beleuchtungstechnik.

Produktionsablauf planen

Sie sind in allen Industriebereichen tätig, in denen Produktionsanlagen betrieben oder gebaut werden. Elektroniker/innen für Betriebstechnik verlegen Kabel und Anschlüsse, bringen Schalter an und installieren Antriebe. Sie bauen Sensoren (z.B. Lichtschranken) ein, die bestimmte Betriebszustände erkennen sowie Aktoren (z.B. Elektromotoren, hydraulische und pneumatische Systeme). Mit deren Hilfe werden etwa abgefüllte Flaschen in zuvor exakt positionierte Kästen gehoben und dann weiterbefördert. Elektroniker/innen für Betriebstechnik richten speicherprogrammierbare Steuerungen (SPS) für automatisierte Systeme ein, konfigurieren, programmieren und testen diese vor der Auslieferung. Schließlich installieren sie Sicherheitseinrichtungen sowie alle Systeme, die für die Überwachung der Anlage erforderlich sind, und überprüfen diese sorgfältig. Dazu kann z.B. auch eine elektronische Zählvorrichtung gehören.

Falls Leistungen von anderen Unternehmen erbracht werden, überprüfen Elektroniker/innen für Betriebstechnik deren Tätigkeit aus elektrotechnischer Sicht und wirken bei der Abnahme der Systeme mit. Sie nehmen Anlagen in Betrieb und weisen die künftigen Nutzer in die Bedienung ein. Neben dem klassischen Arbeitsbereich der Energie- und Starkstromtechnik sind Elektroniker/innen für Betriebstechnik im Bereich der Automatisierungs-, Prozessleit- und Gebäudesystemtechnik tätig. Ihre Einsatzbereiche erstrecken sich also von Kraftwerksanlagen und Umspannwerken von Energieversorgungsunternehmen über Montagestraßen der Automobilindustrie bis zu bahntechnischen Anlagen.

Der Bereich Elektromobilität bietet Elektronikern und Elektronikerinnen für Betriebstechnik weitere zukunftsweisende Tätigkeitsbereiche. Beispielsweise sind sie am Aufbau der Infrastrukturnetze beteiligt, die für die Energieversorgung der Fahrzeuge nötig sind.

Störungen erkennen und beseitigen

Tritt in einer Produktionsanlage eine Störung bzw. eine Fehlermeldung auf, suchen Elektroniker/innen für Betriebstechnik umgehend nach der Ursache für das Problem. Hier ist manchmal detektivischer Spürsinn erforderlich. Sie lesen die – z.T. nur in englischer Sprache vorliegenden – Herstellerangaben, führen Prüfungen und Messungen durch. Anschließend ergreifen sie Sofortmaßnahmen, ermitteln und analysieren die Ursachen und beseitigen die Störung. Bei der Reparatur sind sie zwar meist allein tätig, jedoch sprechen sie sich stets mit Kollegen bzw. Mitarbeitern des jeweiligen Betriebs ab. Da Ausfälle von Betriebsanlagen hohe Kosten verursachen können, sorgen Elektroniker/innen für Betriebstechnik durch regelmäßige Wartungsarbeiten für die Minimierung von Stillstandszeiten. Dabei prüfen sie auch die elektrischen Schutzmaßnahmen und Sicherheitseinrichtungen. Sie beraten den Auftraggeber, machen ihn ggf. auf neue Techniken und Verbesserungsmöglichkeiten einer bestehenden Anlage aufmerksam und geben Auskunft über die zu erwartenden Kosten. Elektroniker/innen für Betriebstechnik entwerfen nach Absprache etwaige Umbauten, lesen und zeichnen Schaltpläne, berechnen die Menge und die erforderlichen elektrischen Werte der Bauteile und bestellen sie. Die Arbeitszeiten und das verbrauchte Material halten sie für die spätere Abrechnung fest. Sie dokumentieren ihre Tätigkeit, z.B. in Prüfprotokollen. Wenn sie zu einer Reparatur gerufen werden, müssen Elektroniker/innen für Betriebstechnik ggf. mit einem längeren Arbeitstag rechnen, damit die Stillstandszeiten der Anlage möglichst kurz gehalten werden.

- Die Tätigkeit im Überblick

Elektroniker/innen für Gebäude- und Infrastruktursysteme warten, überwachen, steuern und optimieren gebäudetechnische Infrastrukturen, d.h. Lüftungs-, Heizungs-, Elektrizitäts- und Sicherungssysteme. Sie diagnostizieren Störungen bzw. nehmen Störungsmeldungen entgegen und beheben Defekte.

Die Ausbildung im Überblick

Elektroniker/in für Gebäude- und Infrastruktursysteme ist ein 3,5-jähriger anerkannter dualer Ausbildungsberuf nach dem Berufsbildungsgesetz (BBiG).

Aufgaben und Tätigkeiten

Elektroniker/innen für Gebäude- und Infrastruktursysteme planen z.B. Lüftungs-, Heizungs-, Elektrizitäts- und Sicherungssysteme in Wohn- und Industrieanlagen, Schulen, Krankenhäusern und anderen Gebäuden und stellen deren reibungsloses Funktionieren sicher. Sie überprüfen die Einrichtungen und die Einhaltung von Sicherheitsvorschriften, erstellen Fehlerdiagnosen, setzen die technischen Einrichtungen selbst instand oder veranlassen deren Reparatur. Dabei beraten sie Auftraggeber, kalkulieren Kosten, vergeben Aufträge und nehmen Leistungen Dritter ab. Sie integrieren und konfigurieren die haustechnischen Anlagen über Bus-Systeme, übergeben die Anlagen und weisen Nutzer in die Bedienung ein.

Worum geht es?

Elektroniker/innen für Gebäude- und Infrastruktursysteme warten, überwachen, steuern und optimieren gebäudetechnische Infrastrukturen, d.h. Lüftungs-, Heizungs-, Elektrizitäts- und Sicherungssysteme. Sie diagnostizieren Störungen bzw. nehmen Störungsmeldungen entgegen und beheben Defekte.

Haustechnische Anlagen prüfen

Sie sind zuständig für die komplexe technische Ausstattung von Wohn- und Industrieanlagen, Schulen, Krankenhäusern und anderen Gebäuden: Elektroniker/innen für Gebäude- und Infrastruktursysteme sorgen z.B. dafür, dass in einem Krankenhaus das Notstromaggregat stets einsatzbereit ist, die Brandmelder funktionieren und genügend Heizöl in den Vorratstanks lagert. Sie kümmern sich um den Betrieb und die Integration sämtlicher haustechnischer Anlagen. In Leitzentralen laufen die Anzeigen der gebäudetechnischen Einrichtungen über Bus-Systeme zusammen; so verschaffen sich die Elektroniker/innen einen Überblick über die Einstellwerte von Heizungen, Lüftungs- und Warmwasseranlagen sowie etwaige Ausfälle in der Beleuchtung oder bei Fahrstühlen. Über Sensoren können sie sich Außen- und Raumtemperaturen anzeigen lassen. Insbesondere bei Heizungs- und Lüftungssystemen achten sie aus Kosten- und Umweltschutzgründen auf hohe Effizienz. Nur beim Unter- oder Überschreiten bestimmter Werte schalten sie Brenner zu oder betätigen die Lüftungsanlagen. Abwärme aus Produktionsprozessen setzen sie, z.B. in Industrieanlagen, zur Heizungsunterstützung oder zur Elektrizitätserzeugung ein. Elektroniker/innen für Gebäude- und Infrastruktursysteme sorgen mit ihrer IT-Kompetenz und dem Einsatz von Mess-, Steuer- und Regelungstechnik dafür, dass die jeweils gewünschten Prozesse automatisch eingeleitet werden.

Störungen identifizieren und beseitigen

Warum funktioniert das Zusammenspiel von Klimaanlage und Sonnenschutz nicht? Sind bei einem Bürohochhaus die Fassadenfahranlagen betriebsbereit? Gibt es in einem Laborbetrieb Probleme mit der Abwasseraufbereitung? Bei Störungen suchen Elektroniker/innen für Gebäude- und Infrastruktursysteme die Ursachen und sorgen für Abhilfe. Da moderne Systeme ihre Betriebszustände selbstständig melden, lässt sich häufig mittels elektronischer Anzeige bereits von der Leitstelle aus überprüfen, ob z.B. eine Pumpe oder ein Temperaturfühler ausgefallen ist. Manche Einstellungen können Elektroniker/innen für Gebäude- und Infrastruktursysteme bereits in der Leitstelle verändern bzw. umprogrammieren. Oft sind sie aber allein im Gebäude unterwegs, z.B. um Teile auszutauschen oder zu prüfen. Um Ausfällen vorzubeugen, inspizieren und warten sie die Geräte und Systeme regelmäßig. Sie lesen – z.T. auch englischsprachige – Herstellerdokumentationen, Betriebs- und Montageanleitungen, protokollieren Betriebszustände und erstellen Fehlerdiagnosen. Außerdem leiten sie beim Ausfall von Systemen eventuell notwendige Sicherheitsmaßnahmen ein. Bei Planungen für Umbauten oder bei größeren Reparaturen legen Elektroniker/innen für Gebäude- und Infrastruktursysteme mit Gebäudenutzern oder Eigentümern die Anforderungen an haustechnische Anlagen fest. Dabei konzipieren sie die Einbindung neuer Anlagenteile in die bestehenden Systeme. Sie kalkulieren Kosten, definieren Leistungsbeschreibungen und Teilaufträge. Die Teilaufträge werden anschließend an Fachfirmen z.B. der Elektro- oder Sanitärinstallation oder des Anlagenbaus vergeben. Schließlich nehmen sie die erbrachten Leistungen ab, konfigurieren die einzelnen Anlagen und Teilsysteme und nehmen Einstellungen an speicherprogrammierbaren Steuerungen vor. Im nächsten Arbeitsschritt prüfen sie die Funktion und weisen Anwender in die Bedienung ein.

Die neuesten Techniktrends kennen

Immer häufiger installieren Elektroniker/innen für Gebäude- und Infrastruktursysteme auch Smart-Home-Systeme, bei denen z.B. Systeme der Haustechnik (v.a. Heizung, Klima, Licht), Sicherheitstechnik (Alarm- u. Überwachungsanlagen, Zutrittskontrolle u.Ä.) und Kommunikationstechnik (Internet, Telefonie, Sprechanlagen etc.) zu einer integrierten Haussteuerung vernetzt werden. Alle Funktionen sind dann z.B. über berührungsempfindliche Monitore, sogenannte Touchpanels, einfach und intuitiv zu bedienen. Solche Systeme können sowohl für mehr Komfort im Haushalt sorgen als auch den Alltag von alten oder pflegebedürftigen Menschen erleichtern.

Der Bereich Elektromobilität bietet Elektronikern und Elektronikerinnen für Gebäude- und Infrastruktursysteme weitere zukunftsweisende Tätigkeitsbereiche. Beispielsweise sind sie am Aufbau der Infrastrukturnetze beteiligt, die für die Energieversorgung der Fahrzeuge nötig sind.

Die Tätigkeit im Überblick

Elektroniker/innen für Gebäude- und Infrastruktursysteme warten, überwachen, steuern und optimieren gebäudetechnische Infrastrukturen, d.h. Lüftungs-, Heizungs-, Elektrizitäts- und Sicherungssysteme. Sie diagnostizieren Störungen bzw. nehmen Störungsmeldungen entgegen und beheben Defekte.

Die Ausbildung im Überblick

Elektroniker/in für Geräte und Systeme ist ein 3,5-jähriger anerkannter dualer Ausbildungsberuf nach dem Berufsbildungsgesetz (BBiG).

Aufgaben und Tätigkeiten

Elektroniker/innen für Geräte und Systeme steuern und überwachen Abläufe in der Herstellung und Instandhaltung von informations- oder kommunikationstechnischen sowie medizinischen Geräten. Sie erstellen Fertigungsunterlagen, richten Fertigungs- und Prüfmaschinen ein und wirken bei der Qualitätssicherung mit. Darüber hinaus kümmern sie sich um die Beschaffung von Bauteilen sowie Betriebsmitteln und unterstützen Techniker/innen oder Ingenieure bzw. Ingenieurinnen bei der Umsetzung von Aufträgen. Sie installieren und konfigurieren Programme oder Betriebssysteme, prüfen Komponenten, erarbeiten Gerätedokumentationen oder erstellen Layouts. Auch die Instandsetzung fällt in ihren Aufgabenbereich. Im Kundendienst und bei der Reparatur von Geräten grenzen Elektroniker/innen für Geräte und Systeme die Fehlerquellen ein und wechseln defekte Teile aus. Zudem beraten sie Kunden und weisen Benutzer in die Handhabung der Geräte ein.

Worum geht es?

Elektroniker/innen für Geräte und Systeme fertigen Komponenten und Geräte, z.B. für die Informations- und Kommunikationstechnik, die Medizintechnik oder die Mess- und Prüftechnik. Sie nehmen Systeme und Geräte in Betrieb und halten sie instand.

Entwürfe und Konstruktionsunterlagen

Elektroniker/innen für Geräte und Systeme unterstützen Techniker und Technikerinnen bzw. Ingenieure und Ingenieurinnen dabei, Anforderungen an neue Geräte zu analysieren und Systeme sowie Softwarelösungen zu konzipieren. Hierfür werten sie zunächst Entwürfe für Leiterplatten und andere Konstruktionsunterlagen aus. Sie führen Berechnungen durch und ermitteln die Leistungsmerkmale der Gerätebauteile, z.B. Sensoren, Aktoren, Dioden, Transistoren und Schaltbausteine.

Immer häufiger sind Elektroniker/innen für Gebäude und Systeme auch im Bereich der Elektromobilität tätig. Beispielsweise entwerfen sie die Steuerungen oder Antriebsregelungen für Elektromotoren.

Hard- und Softwarekomponenten

Prototypen oder Einzelstücke fertigen Elektroniker/innen für Geräte und Systeme auch selbst an. Hierfür bestücken sie Leiterplatten mit Transistoren und anderen Bauelementen. Zudem montieren und prüfen sie Hardwarekomponenten, Sensoren und Aktoren. Mithilfe von Spezialzangen, Pinzetten und anderen Werkzeugen bringen sie Kleinteile an. Außerdem erledigen sie Lötarbeiten. Anschließend bauen sie die mechanischen, elektromechanischen und elektronischen Bauteile zusammen. Sie installieren und konfigurieren informationstechnische Komponenten sowie Betriebssysteme oder Netzwerke und erstellen Bedienoberflächen oder Benutzerdialoge. Zudem passen sie Software an, binden sie ein und lösen ggf. Kompatibilitätsprobleme. Die Hard- und Softwarekomponenten stimmen sie optimal aufeinander ab: Damit die gemessenen Farbwerte an den Computer übertragen werden können, richten sie Schnittstellen ein. Kontroll- und Einstellungsmessungen führen sie mithilfe von speziellen Geräten durch. Ihre Arbeitsergebnisse dokumentieren sie sorgfältig.

Messwerte und Störfaktoren

Elektroniker/innen für Geräte und Systeme prüfen elektrische Bauteile und garantieren so deren Funktion. Komponenten und Systeme testen sie unter unterschiedlichen technischen Umfeldbedingungen und integrieren sie in vorhandene Gesamtsysteme. Mit Prüf- und Testprogrammen erfassen sie Messwerte und analysieren diese. Ihre Ergebnisse halten sie in Prüfprotokollen fest. Hier arbeiten sie eng mit der Produktion zusammen und überwachen den Fertigungsablauf in der Werkhalle, bei Fehlern greifen sie sofort ein. Zudem richten sie beispielsweise Testplätze für fertige Gerätekomponenten ein und statten diese mit der erforderlichen Testsoftware aus. Auch im Kundendienst sind sie tätig und dabei meist im Team unterwegs. Mitunter arbeiten sie unter Zeitdruck, beispielsweise, wenn Termine eng liegen. Gelegentlich fällt auch Mehrarbeit oder Wochenendarbeit an, z.B. wenn ein Defekt behoben werden muss und die Ferndiagnose per Rechner und Telefon nicht erfolgreich ist. Beim Kunden analysieren sie auftretende Störungen, grenzen deren Ursache ein und beheben die Fehler, wobei Diagnosesoftware die Arbeit erleichtert. Wenn sie neue Geräte und Systeme vor Ort installieren, beraten sie die Benutzer ausführlich und schulen sie.

Die Tätigkeit im Überblick

Elektroniker/innen für Automatisierungstechnik richten hochkomplexe, rechnergesteuerte Industrieanlagen ein. Sie sorgen dafür, dass die jeweiligen Einzelkomponenten ein automatisch arbeitendes Gesamtsystem bilden. Dazu programmieren und testen sie die Anlagen, nehmen sie in Betrieb und halten sie instand.

Elektroniker/innen für Automatisierungstechnik finden Beschäftigung in Unternehmen, die Automatisierungslösungen entwickeln, herstellen oder einsetzen.

Die Ausbildung im Überblick

Elektroniker/in für Geräte und Systeme ist ein 3,5-jähriger anerkannter dualer Ausbildungsberuf nach dem Berufsbildungsgesetz (BBiG).

Aufgaben und Tätigkeiten

Elektroniker/innen für Automatisierungstechnik analysieren Funktionszusammenhänge sowie Prozessabläufe von automatisierten Systemen und entwerfen Änderungen bzw. Erweiterungen. Sie installieren und justieren elektrische, hydraulische oder pneumatische Antriebssysteme. Weiterhin bauen sie mess-, steuerungs- und regelungstechnische Einrichtungen ein. Dabei montieren, konfigurieren, programmieren und justieren sieSensorsysteme, Betriebssysteme,Bus-Systemeund Netzwerke. Die installierten Komponenten verbinden sie zu komplexen Automatisierungseinrichtungen, die sie in ein Gesamtsystem integrieren. Nach Testläufen übergeben sie die Systeme und weisen die künftigen Anwender in die Bedienung ein.

Zudem bedienen bzw. warten Elektroniker/innen für Automatisierungstechnik Automatisierungssysteme und halten sie instand. Mithilfe von Testsoftware und Diagnosesystemen lokalisieren, analysieren und beheben sie Störungen.

Worum geht es?

Elektroniker/innen für Automatisierungstechnik richten hochkomplexe, rechnergesteuerte Industrieanlagen ein. Sie sorgen dafür, dass die jeweiligen Einzelkomponenten ein automatisch arbeitendes Gesamtsystem bilden. Dazu programmieren und testen sie die Anlagen, nehmen sie in Betrieb und halten sie instand.

Automatisierte Prozessabläufe

Automatisierte Systeme werden in den verschiedensten Bereichen eingesetzt, beispielsweise in der Fertigung, aber auch zur Steuerung unterschiedlicher Funktionen. Die entsprechenden Befehle werden von Programmen gesteuert. AuchnanotechnologischeAnwendungen kommen hier zum Einsatz. Beispielsweise messenSensorenFüllstände,Aktorenwie Pumpen und Ventile regeln den Druck. Einmal programmiert und installiert, laufen die Anlagen automatisch. Alle Anlagenteile müssen daher zu einem Gesamtsystem integriert sein, das sich im Wesentlichen selbst regelt und bei Problemen z.B. selbsttätig Alarm auslöst oder sich selbst abschaltet.

Wird eine neue Maschine geplant, analysieren Elektroniker/innen für Automatisierungstechnik zunächst Funktionszusammenhänge und Prozessabläufe. Baugruppen der elektrischen Steuerungs- und Regelungstechnik montieren sie ebenso wie pneumatische, hydraulische und elektrische Antriebssysteme. Nach Vorgaben von Ingenieuren bzw. Ingenieurinnen und Informatikern bzw. Informatikerinnen programmieren sie die Anlage, geben Einstellwerte ein, konfigurieren und parametrieren Komponenten. Dann schließen sie die Komponenten überBus-Systemeund Netzwerke zu einem Gesamtsystem zusammen. Elektroniker/innen für Automatisierungstechnik sorgen dafür, dass die Betreiber der Anlage sich am Leitstand jederzeit über einzelne Einstellungen und Betriebszustände der Anlage informieren und im Notfall auch eingreifen können. Wenn die Anlage beim Kunden in Betrieb genommen wird, weisen sie die Anwender in die Funktionen und die Bedienung ein.

Steuern und Warten

Ferner warten, steuern und überwachen Elektroniker/innen für Automatisierungstechnik die unterschiedlichsten Automatisierungssysteme, z.B. Hochregallager oder Lackieranlagen, aber auch gebäudetechnische Anlagen. Sie nehmen Störungsmeldungen entgegen und grenzen Fehler mithilfe von Testsoftware und Diagnosesystemen ein. Anschließend analysieren sie die Störungsursachen und setzen die Anlagen unter Beachtung der einschlägigen Vorschriften und Sicherheitsbestimmungen instand.

Bei Wartungsarbeiten führen sie regelmäßige Prüfungen durch und optimieren die Regelkreise. Dabei orientieren sie sich an Schaltplänen, Herstellerangaben, Dokumentationen und Messprotokollen.

Die neuesten Techniktrends kennen

Immer häufiger installieren Elektroniker/innen für Automatisierungstechnik auch sogenannte Smart-Home-Systeme, bei denen z.B. Systeme der Haustechnik (v.a. Heizung, Klima, Licht), Sicherheitstechnik (Alarm- und Überwachungsanlagen, Zutrittskontrolle u.Ä.) und Kommunikationstechnik (Internet, Telefon, Sprechanlagen etc.) zu einer integrierten Haussteuerung vernetzt werden. Alle Funktionen sind dann z.B. über berührungsempfindliche Monitore, sogenannte Touchpanels, einfach und intuitiv zu bedienen. Solche Systeme können sowohl für mehr Komfort im Haushalt sorgen als auch den Alltag von alten oder pflegebedürftigen Menschen erleichtern.

Der Bereich Elektromobilität bietet Elektronikern und Elektronikerinnen für Automatisierungstechnik weitere zukunftsweisende Tätigkeitsbereiche. Beispielsweise sind sie am Aufbau der Infrastrukturnetze beteiligt, die für die Energieversorgung der Fahrzeuge nötig sind.

Fachinformatiker/in für Systemintegration

Die Ausbildung zum/zur Informatiker/Informatikerin für Systemintegration dauert 3 Jahre. Auszubildende lernen die Koordination und Administration von IT-Systemen sowie die Beratung und Schulung von Anwendern. Zudem erhalten sie Einblick in die Geschäftsprozesse und das Rechnungswesen. Die Ausbildung wird von der Pittler ProRegion Berufsausbildung GmbH in Kooperation mit Stadt Langen durchgeführt.

Die praktische Ausbildung erfolgt an mehreren Lernorten, bei Pittler ProRegion Berufsausbildung GmbH, Amperestraße 13, Langen und im Langener Rathaus bei der Stadtverwaltung Langen, Südliche Ringstraße 80.

Die theoretische Ausbildung (Berufsschule) findet in der August-Bebel-Schule in Offenbach statt.

Ausbildungsinhalte im 1. Ausbildungsjahr sind u.a.:

– Unterscheidung von Betriebssystemen und deren Anwendungsbereiche

– worauf man beim Testen von Systemen achten muss

– wie man Programmierlogik und -methoden anwendet

– wie man Kunden informiert und berät

– wie Daten und Funktionen zu Objekten zusammengefasst,

Klassen definiert und Hierarchiediagramme erstellt werden

– was beim Erstellen von Testkonzepten und -plänen zu beachten ist

Ausbildungsinhalte, die im 2. Ausbildungsjahr u.a. vermittelt werden:

– wie Ergebnisse der Betriebsabrechnung für Controllingzwecke ausgewertet werden

– worauf man beim Entwerfen von Datenmodellen achten muss

– wie Netzwerkarchitekturen voneinander unterschieden werden

– wie man Verfahren des Datenaustauschs anwendet

– wie man Hard- und Softwarekomponenten in bestehende Systeme einpasst und in Betrieb

nimmt

– wie Softwarearchitekturen in Netze integriert werden

– was man beim Einrichten von Bedienoberflächen und Benutzerdialogen beachten muss

Im fachrichtungsspezifischen 3. Ausbildungsjahr lernen die Auszubildenden schließlich:

– Schulungsziele und -methoden festzulegen

– wie Systeme unter Beachtung der Betriebsabläufe gesteuert werden

– wie man Benutzerprobleme analysiert und Vorschläge zur Problemlösung unterbreitet

Außerdem erweitern bzw. vertiefen die Auszubildenden ihre Fertigkeiten und Kenntnisse in einem der folgenden Einsatzgebiete:

– Rechenzentren

– Netzwerke

– Client-Server

– Festnetze

– Funknetze

Das Einsatzgebiet wird vom Ausbildungsbetrieb festgelegt.

Während der gesamten Ausbildungszeit wird den Auszubildenden z.B. vermittelt:

– wie der Ausbildungsbetrieb aufgebaut ist und wie er mit Wirtschaftsorganisationen,

Behörden und Verbänden zusammenarbeitet

– welche gegenseitigen Rechte und Pflichten aus dem Ausbildungsvertrag entstehen

– wie die Arbeitsschutz- und Unfallverhütungsvorschriften angewendet werden

– wie Umweltschutzmaßnahmen beachtet werden

In der Berufsschule sind folgende Lernfelder Gegenstand des theoretischen Unterrichts:

– der Betrieb und sein Umfeld

– Geschäftsprozesse und betriebliche Organisation

– Informationsquellen und Arbeitsmethoden

– einfache IT-Systeme

– fachliches Englisch

– Entwickeln und Bereitstellen von Anwendungssystemen

– vernetzte IT-Systeme

– Markt- und Kundenbeziehungen

– öffentliche Netze, Dienste

– Betreuen von IT-Systemen

– Rechnungswesen und Controlling

Die Tätigkeit im Überblick

Industrieelektriker/innen der Fachrichtung Betriebstechnik montieren elektrische Betriebsmittel und schließen sie an. Sie messen und analysieren elektrische Systeme und beurteilen deren Sicherheit. Zudem halten sie die Anlagen und Systeme instand.

Die Ausbildung im Überblick

Industrieelektriker/in der Fachrichtung Betriebstechnik ist ein 2-jähriger anerkannter dualer Ausbildungsberuf nach dem Berufsbildungsgesetz (BBiG).

Aufgaben und Tätigkeiten

Industrieelektriker/innen der Fachrichtung Betriebstechnik sind Elektrofachkäfte im Sinne der Unfallverhütungsvorschriften. Sie bearbeiten, montieren und verbinden mechanische Komponenten und elektrische Betriebsmittel. Beispielsweise montieren und verdrahten sie Schaltschränke. Außerdem installieren sie elektrische Systeme und Anlagen, betreiben sie und führen an ihnen Wartungsarbeiten durch.

Industrieelektriker/innen der Fachrichtung Betriebstechnik sind auch in der Qualitätssicherung tätig. Sie analysieren und prüfen elektrische Systeme und Funktionen, führen Sicherheitsprüfungen an elektrischen Anlagen und Systemen durch, dokumentieren Produktionsdaten und stimmen sich dabei mit vorund nachgelagerten Bereichen ab. Dabei berücksichtigen sie Aspekte der Wirtschaftlichkeit sowie Vorgaben des Umweltschutzes und der Arbeitssicherheit.

Die Tätigkeit im Überblick

Industriekaufleute befassen sich in Unternehmen aller Branchen mit kaufmännisch-betriebswirtschaftlichen Aufgabenbereichen wie Materialwirtschaft, Vertrieb und Marketing, Personal- sowie Finanz- und Rechnungswesen.

Industriekaufleute finden Beschäftigung in Unternehmen nahezu aller Wirtschaftsbereiche.

Die Ausbildung im Überblick

Industriekaufmann/-frau ist ein 3-jähriger anerkannter dualer Ausbildungsberuf nach dem Berufsbildungsgesetz (BBiG).

Aufgaben und Tätigkeiten

Industriekaufleute steuern betriebswirtschaftliche Abläufe in Unternehmen. In der Materialwirtschaft vergleichen sie Angebote, verhandeln mit Lieferanten und betreuen die Warenannahme und -lagerung. In der Produktionswirtschaft planen, steuern und überwachen sie die Herstellung von Waren oder Dienstleistungen und erstellen Auftragsbegleitpapiere. Kalkulationen und Preislisten zu erarbeiten und mit den Kunden Verkaufsverhandlungen zu führen, gehört im Verkauf zu ihrem Zuständigkeitsbereich. Außerdem erarbeiten sie gezielte Marketingstrategien. Sind sie in den Bereichen Rechnungswesen bzw. Finanzwirtschaft tätig, bearbeiten, buchen und kontrollieren Industriekaufleute die im Geschäftsverkehr anfallenden Vorgänge. Im Personalwesen ermitteln sie den Personalbedarf, wirken bei der Personalbeschaffung bzw. -auswahl mit und planen den Personaleinsatz.

Die Tätigkeit im Überblick

Industriemechaniker/innen stellen Geräteteile und Baugruppen für Maschinen und Produktionsanlagen her, richten sie ein oder bauen sie um. Sie überwachen und optimieren Fertigungsprozesse und übernehmen Reparatur- und Wartungsaufgaben.

Industriemechaniker/innen finden Beschäftigung in Unternehmen nahezu aller industriellen Wirtschaftsbereiche.

Die Ausbildung im Überblick

Industriemechaniker/in ist ein 3,5-jähriger anerkannter dualer Ausbildungsberuf nach dem Berufsbildungsgesetz (BBiG).

Aufgaben und Tätigkeiten

Industriemechaniker/innen sorgen dafür, dass Maschinen und Fertigungsanlagen betriebsbereit sind. Sie stellen Geräteteile, Maschinenbauteile und -gruppen her und montieren diese zu Maschinen und technischen Systemen. Anschließend richten sie diese ein, nehmen sie in Betrieb und prüfen ihre Funktionen. Zu ihren Aufgaben gehören zudem die Wartung und Instandhaltung der Anlagen. Sie ermitteln Störungsursachen, bestellen passende Ersatzteile oder fertigen diese selbst an und führen Reparaturen aus. Nach Abschluss von Montage- und Prüfarbeiten weisen sie Kollegen oder Kunden in die Bedienung und Handhabung ein.

Worum geht es?

Industriemechaniker/innen stellen Geräteteile und Baugruppen für Maschinen und Produktionsanlagen her, richten sie ein oder bauen sie um. Sie überwachen und optimieren Fertigungsprozesse und übernehmen Reparatur- und Wartungsaufgaben.

Allrounder in Industriebetrieben

Sie sorgen mit dafür, dass die Fertigungsstraßen der Automobilindustrie reibungslos funktionieren oder dass CNC-Maschinen Bohr-, Fräs- und Drehvorgänge an einem Werkstück zuverlässig in einem Arbeitsgang erledigen. Ein Schaden am Getriebe einer Drehmaschine führt zum Produktionsstillstand? Industriemechaniker/innen sorgen für die Demontage des defekten Zahnrades, beschaffen das richtige Ersatzteil oder fertigen es selbst an. Sie bauen es ein, prüfen die Funktionen und stellen so sicher, dass die Ausfallzeit eines Gerätes oder ganzer technischer Systeme so gering wie möglich bleibt. Sie bedienen die Maschinen auch selbst oder rüsten sie beim Wechsel von Produktionsgängen um. Zudem richten sie Arbeitsplätze ein und passen Maschinen zur besseren Handhabung an spezifische ergonomische Erfordernisse an. Im betrieblichen Einsatzgebiet Feinwerktechnik montieren oder warten sie z.B. Verkaufs- und Fahrkartenautomaten.

Fehlersuche, Reparatur und Wartung

Wenn eine Fräsmaschine repariert oder umgebaut werden soll, überprüfen Industriemechaniker/innen die vom Kunden gelieferten Daten und Anweisungen auf Vollständigkeit. Eventuell holen sie noch zusätzliche Informationen ein, um Fehlerursachen leichter aufzuspüren. In einer Projekt- und Aufgabenbeschreibung halten sie fest, was genau bei einem Arbeitsauftrag zu tun ist. Sie werten – zum Teil auch englischsprachige – technische Unterlagen aus und fertigen Montage- und Demontagepläne an. Sie wählen die Werkstoffe, Maschinen, Werkzeuge und Prüfmittel aus und berücksichtigen dabei sicherheitstechnische und terminliche Vorgaben, Werkzeug- und Maschinenkosten sowie den Materialverbrauch. Die Arbeitsschritte planen Industriemechaniker/innen zusammen mit Kollegen und Kolleginnen – etwa aus dem Bereich Elektrotechnik und Mechatronik. Jetzt können die Prüfarbeiten beginnen. Dabei ist analytisches und logisches Denken ebenso gefragt wie Ausdauer. Sind Lager oder Führungen der Maschine schadhaft? Haben rotierende Teile eine Unwucht? Müssen Kugellager ausgetauscht werden? Im Anschluss an die Diagnose erstellen Industriemechaniker/innen Prüfprotokolle und bewerten die Prüfergebnisse.

Optimale Prozessabläufe

Bevor sie den Fehler beheben, planen sie auch hier die einzelnen Arbeitsschritte und wählen die geeigneten Werkzeuge, Maschinen, Werkstoffe und Hilfsmittel aus. Sie stellen Maschinenwerte neu ein, demontieren Baugruppen oder Einzelteile und reparieren sie, geben die Herstellung von Ersatzteilen in Auftrag oder fertigen sie selbst an. Nach Beendigung der Reparatur- und Prüfarbeiten schreiben sie ein Abnahmeprotokoll und übergeben die Maschine dem Kunden. Diesen weisen sie auf auftragsspezifische Besonderheiten und auf Sicherheitsvorschriften hin. Sie entsorgen Schmierstoffe, Metallspäne und andere Abfallprodukte nach Maßgabe des betrieblichen Umweltschutzes. Darüber hinaus optimieren Industriemechaniker/innen maschinelle Bearbeitungsprozesse und kontrollieren sie. Damit die Arbeitsprozesse so reibungslos funktionieren wie ihre Maschinen, arbeiten sie mit vor- und nachgelagerten Bereichen im Betrieb zusammen, berücksichtigen Qualitätsvorgaben und wirken so an der Einhaltung von Qualitätsstandards und an der kontinuierlichen Verbesserung von Prozessabläufen, der Fertigungsqualität und der Arbeitssicherheit mit.

Die Tätigkeit im Überblick

Maschinen- und Anlagenführer/innen richten Fertigungsmaschinen und -anlagen ein, nehmen sie in Betrieb und bedienen sie. Sie rüsten die Maschinen auch um und halten sie instand.

Maschinen- und Anlagenführer/innen finden Beschäftigung in industriellen Produktionsbetrieben nahezu aller Branchen.

Die Ausbildung im Überblick

Maschinen- und Anlagenführer/in ist ein 2-jähriger anerkannter dualer Ausbildungsberuf nach dem Berufsbildungsgesetz (BBiG).

Aufgaben und Tätigkeiten

Maschinen- und Anlagenführer/innen bereiten Arbeitsabläufe vor, überprüfen Maschinenfunktionen an Prüfständen und nehmen Maschinen in Betrieb. Das können beispielsweise Werkzeug-, Textil-, Druckmaschinen oder Anlagen für die Nahrungs- und Genussmittelherstellung sein. Sie überwachen den Produktionsprozess und steuern und überwachen den Materialfluss. Zudem inspizieren und warten sie Maschinen in regelmäßigen Abständen, um deren Betriebsbereitschaft sicherzustellen. Sie füllen beispielsweise Öle oder Kühl- und Schmierstoffe nach und tauschen Verschleißteile wie Dichtungen, Filter oder Schläuche aus.

Worum geht es?

Maschinen- und Anlagenführer/innen richten Fertigungsmaschinen und -anlagen ein, nehmen sie in Betrieb und bedienen sie. Sie rüsten die Maschinen auch um und halten sie instand.

Mehrere Maschinen gleichzeitig bedienen

In der Textilindustrie bedienen sie oft mehrere Maschinen gleichzeitig. Hier besitzen die Maschinen einen hohen Automatisierungsgrad und sind mit EDV-gestützten Systemen ausgerüstet. Maschinen- und Anlagenführer/innen stellen dabei sicher, dass die Produktion einwandfrei verläuft: von der Faseraufbereitung bis hin zur Veredlung und Konfektionierung. Beim Hin- und Herwechseln zwischen den Maschinen, die nicht nebeneinander stehen, legen sie z.T. erhebliche Strecken zurück.

Allein und im Team

In der industriellen Druckweiter- und Papierverarbeitung stehen sie an Buchfertigungsstraßen, steuern Buchbindemaschinen und überwachen den Fertigungsablauf an Papierschneide-, Falz-, Bogenklebe- und Verpackungsmaschinen. In der Lebensmitteltechnik steuern und bedienen sie z.B. Gemüsewaschanlagen, Trockenschränke, Misch-, Zerkleinerungs- oder Abfüllmaschinen. Mit verschiedenen Mess- und Prüfgeräten überwachen sie die Funktionen. Umfangreichere Arbeiten bewältigen sie aber nicht allein, sondern im Team. Dann arbeiten sie je nach Branche und Spezialisierung z.B. mit Produktveredlern/-veredlerinnen Textil zusammen, mit Fachkräften für Lebensmitteltechnik, Fertigungs-, Industrie-, Werkzeug- oder Zerspanungsmechanikern/-mechanikerinnen, Medientechnologen/-technologinnen Druckverarbeitung oder Packmitteltechnologen/-technologinnen.

Hygienische Lebensmittelverarbeitung

Während der Fertigungsprozesse von Lebensmitteln haben Maschinen- und Anlagenführer/innen spezielle Verarbeitungsvorschriften zu beachten. Straußenfleisch aus Südafrika und Rindfleisch aus Südamerika: Nicht zuletzt stellt die Globalisierung hohe Anforderungen an die hygienische Verarbeitung. Maschinen- und Anlagenführer/innen kennen die Qualitätsmerkmale von Lebensmittelrohstoffen und -produkten wie Weizen, Soja oder Agar-Agar, Pizzas oder Snacks, ebenso die jeweiligen Rezepturen und Verfahrenstechniken. Beim Einstellen der Maschinen wechseln sie häufig zwischen Kühlräumen und Maschinenhallen, die von der Anlagenabwärme aufgeheizt sind.

Maschinen und Muskeln

Meist bedienen Maschinen- und Anlagenführer/innen CNC-Anlagen, während der Produktionsprozess automatisch abläuft. Bei manchen Tätigkeiten ist jedoch auch Muskelkraft erforderlich, etwa wenn es darum geht, schwere Maschinenteile oder -werkzeuge von Hand zu heben oder zu bearbeiten. Dabei arbeiten Maschinen- und Anlagenführer/innen besonders umsichtig, um sich nicht zu verletzen. Oft sind sie auch mitten in der Nacht oder am Wochenende im Einsatz: In vielen Industriebetrieben ist Schichtarbeit üblich, denn die Produktion muss 24 Stunden am Tag laufen.

Alles unter Kontrolle

Anhand von Wartungs- und Inspektionsplänen warten und pflegen Maschinen- und Anlagenführer/innen die Maschinen in ihren jeweiligen Arbeitsbereichen und führen kleinere Reparaturen aus. Dabei gehen sie auch oftmals nach dem Prinzip der integrierten Instandhaltung vor, bei dem alle Mitarbeiter/innen in die Verbesserungs- und Instandhaltungsprozesse aktiv miteinbezogen werden. Dafür weisen sie beispielsweise andere Fachkräfte in die Instandhaltung ein. Maschinen- und Anlagenführer/innen sind z.B. für komplexe Fertigungsanlagen zuständig, bei denen einzelne Maschinen oder Bearbeitungsstationen durch Förderanlagen oder Industrieroboter zu einem kompletten System verbunden sind. Verbrennungsmotoren oder Generatoren, Stanzen oder Pumpen, Bohr-, Dreh- oder Fräsmaschinen, Verpackungs- oder Nähmaschinen sind Bestandteile solcher Systeme.

Maschinen- und Anlagenführer/innen füllen Öle, Kühl- und Schmierstoffe nach, wechseln Verschleißteile wie Dichtungen, Filter oder Schläuche aus und stellen das Spiel beweglicher Teile neu ein. Auch die VDE-Bestimmungen und Unfallverhütungsvorschriften für das Arbeiten an elektrischen Anlagen sind zu berücksichtigen. Ist ein Defekt aufgetreten, stehen Maschinen- und Anlagenführer/innen oft unter Zeitdruck, wenn sie diesen suchen. Kleinere Störungen beheben sie rasch, denn Maschinenstillstände kosten viel Geld.

Die Tätigkeit im Überblick

Mechatroniker/innen bauen mechanische, elektrische und elektronische Komponenten, montieren sie zu komplexen Systemen, installieren Steuerungssoftware und halten die Systeme instand.

Die Ausbildung im Überblick

Mechatroniker/in ist ein 3,5-jähriger anerkannter dualer Ausbildungsberuf nach dem Berufsbildungsgesetz (BBiG).

Aufgaben und Tätigkeiten

Mechatroniker/innen bauen aus mechanischen, elektrischen und elektronischen Bestandteilen komplexe mechatronische Systeme, z.B. Roboter für die industrielle Produktion. Sie stellen die einzelnen Komponenten her und montieren sie zu Systemen und Anlagen. Die fertigen Anlagen nehmen sie in Betrieb, programmieren sie oder installieren zugehörige Software.

Dabei richten sie sich nach Schaltplänen und Konstruktionszeichnungen und prüfen die Anlagen sorgfältig, bevor sie diese an ihre Kunden übergeben. Außerdem halten sie mechatronische Systeme instand und reparieren sie.

Worum geht es?

Mechatroniker/innen bauen mechanische, elektrische und elektronische Komponenten, montieren sie zu komplexen Systemen, installieren Steuerungssoftware und halten die Systeme instand.

Metallbau, Elektrotechnik und EDV

Maschinen und Anlagen enthalten mechanische sowie elektronische, oft auch computergesteuerte Bauteile, die harmonisch zusammenspielen. Mechatronische Systeme bestehen aus einem mechanischen Grundsystem, das elektronisch und mittels Software gesteuert und geregelt wird. In diesen Systemen werden zunehmend Funktionen von der Mechanik in die Elektronik und Informationsverarbeitung verlagert, auch nanotechnologische Anwendungen werden mittlerweile eingesetzt. Der Autopilot im Flugzeug, die Werkzeugmaschine oder Verpackungsanlage in der Fabrik und die programmierbare Waschmaschine basieren heutzutage auf einer solchen Verzahnung der Technik. Mechatroniker/innen sind Fachkräfte für diese komplexen Systeme. Allerdings ziehen sie bei sehr komplizierten Aufgaben oder Schäden teilweise Spezialisten aus den einzelnen Fachgebieten Mechanik, Elektronik oder EDV hinzu.

Der Zukunftsmarkt Elektromobilität spielt für Mechatroniker/innen eine immer größere Rolle. Beispielsweise sind sie an der Konstruktion von Fahrzeugen mit Elektroantrieb beteiligt.

Anlagen bauen und montieren

Bevor Mechatroniker/innen beispielsweise eine automatisierte Produktionsanlage oder Fertigungsstraße montieren, müssen sie genau analysieren, was das fertige System leisten soll und wie die Teile zusammenspielen. Dazu lesen sie z.T. in englischer Sprache abgefasste Schaltpläne, Konstruktionszeichnungen und Bedienungsanleitungen. Dann bauen sie die mechanischen, elektrischen und elektronischen Komponenten in der Werkstatt oder vor Ort beim Kunden zu mechatronischen Systemen zusammen. Sie verbinden elektronische Bauelemente oder Baugruppen mit mechanischen Bauteilen, mit Ventilen, Pumpen und Schlauchleitungen. Außerdem bauen sie Antriebe und deren Steuerung in die Anlagen ein, die sie dann mit Blechen oder Kunststoffteilen verkleiden. Hierfür bearbeiten sie beispielsweise Metalle von Hand oder maschinell und verdrahten Leitungen. Häufig kommen Mechatroniker/innen mit Hydraulikflüssigkeiten, Ölen und Fetten, Lacken und Klebern in Berührung. Die Sicherheitsbestimmungen beachten sie sorgfältig.

Anlagen programmieren und in Betrieb nehmen

Mechatroniker/innen nehmen die fertigen Systeme in Betrieb, installieren und testen sie. Sie prüfen ihre Arbeit sorgfältig mit speziellen elektrotechnischen und mechanischen Diagnose- und Messgeräten, beispielsweise mit Druckprüfern oder Mikrometerschrauben, damit alle Teile genau wie in den Konstruktionsplänen vorgegeben zusammenpassen. So stellen sie das einwandfreie Funktionieren der fertigen Anlage sicher. Sie montieren und prüfen jedoch nicht nur die Hardware, sondern installieren auch die zugehörige Steuerungssoftware. Die Fachkräfte programmieren die Produktionsanlagen und stellen beispielsweise die Sollwerte einer Steuerungs- oder Überwachungseinrichtung ein. Sie installieren und konfigurieren Netzwerke und Bus-Systeme oder führen Versionswechsel bei Software durch. Wenn die Anlage geprüft und alles in Ordnung ist, übergeben sie diese an ihre Kunden und unterweisen sie in der Bedienung.

Anlagen warten und reparieren

Außerdem warten und reparieren Mechatroniker/innen bestehende Systeme. Tritt ein Fehler auf, stellen sie mit geeigneten Diagnoseverfahren fest, wo der Fehler liegt. Sie finden heraus, ob die Software oder die Hardware betroffen ist und ob es sich um ein mechanisches oder elektrisches Problem handelt. Anschließend reparieren sie die beschädigten Bauteile, setzen Ersatzteile ein oder tauschen Verschleißteile aus. Liegt ein Bedienungsfehler vor, erklären sie dem Kunden den richtigen Umgang mit der Anlage. Mechatroniker/innen rüsten darüber hinaus Anlagen um, erweitern diese oder tauschen technisch überholte Komponenten aus.

Die Tätigkeit im Überblick

Mechatroniker/innen für Kältetechnik planen und montieren Anlagen und Systeme der Kälte- und Klimatechnik einschließlich der elektrotechnischen und elektronischen Bauteile. Sie warten die Anlagen und bauen sie bei Bedarf um.

Die Ausbildung im Überblick

Mechatroniker/in für Kältetechnik ist ein 3,5-jähriger anerkannter dualer Ausbildungsberuf nach dem Berufsbildungsgesetz (BBiG).

Aufgaben und Tätigkeiten

Mechatroniker/innen für Kältetechnik stellen die Komponenten für Kälte- und Klimaanlagen zusammen und montieren einzelne Anlagenteile in der Werkstatt vor. Dazu gehören z.B. mechanische, elektroni-sche und elektrotechnische Bauteile. Beim Kunden bauen sie die Anlagen dann ein, verlegen Rohre, ummanteln sie mit dämmenden Materialien, installieren elektrische Anschlüsse und programmieren die Steuerungs- und Regelungseinrichtungen. Nach der Montage überprüfen Mechatroniker/innen für Kältetechnik die Funktionsfähigkeit und Sicherheit der Anlagen, nehmen sie in Betrieb und weisen die Kunden in die Bedienung ein. Außerdem warten und reparieren sie die Anlagen.

Die Tätigkeit im Überblick

Werkzeugmechaniker/innen fertigen Präzisionsbauteile meist aus Metall durch spanende Verfahren wie Drehen, Fräsen, Bohren oder Schleifen. Dabei arbeiten sie in der Regel mit CNC-Werkzeugmaschinen. Diese richten sie ein und überwachen den Fertigungsprozess.

Die Ausbildung im Überblick

Werkzeugmechaniker/in ist ein 3,5-jähriger anerkannter dualer Ausbildungsberuf nach dem Berufsbildungsgesetz (BBiG).

Aufgaben und Tätigkeiten

Werkzeugmechaniker/innen stellen metallene Präzisionsbauteile für technische Produkte aller Art her. Dies können etwa Radnaben, Zahnräder, Motoren- und Turbinenteile sein. Sie richten Dreh-, Fräs- und Schleifmaschinen ein und modifizieren hierfür CNC-Maschinenprogramme. Dann spannen sie Metallteile und Werkzeuge in Maschinen ein, richten sie aus und setzen den Arbeitsprozess in Gang. Immer wieder prüfen sie, ob Maße und Oberflächenqualität der gefertigten Werkstücke den Vorgaben entsprechen. Treten Störungen auf, stellen sie deren Ursachen mithilfe geeigneter Prüfverfahren und Prüfmittel fest und sorgen umgehend für Abhilfe. Sie übernehmen außerdem Wartungs- und Inspektionsaufgaben an den Maschinen und überprüfen dabei vor allem mechanische Bauteile.

Worum geht es?

Werkzeugmechaniker/innen stellen Druck-, Spritzguss-, Stanz- und Umformwerkzeuge, Press- und Prägeformen her und fertigen Metall- oder Kunststoffteile sowie chirurgische Instrumente an.

In die richtige Form gebracht

Ob Türklinke, Telefonhörer, Kaffeelöffel, Kugelschreiber oder Kotflügel: Viele Gegenstände des täglichen Lebens werden in industriellen Großserien angefertigt. Für diese Serienproduktionen stellen Werkzeugmechaniker/innen anhand von technischen Zeichnungen oder Mustern Werkzeuge und Formen her, mit denen Metall oder Kunststoff in die gewünschte Form gebracht werden. Die Zeichnungen enthalten neben den Maßen auch Informationen über den Werkstoff und die Oberflächenbeschaffenheit der anzufertigenden Teile, Formen und Instrumente. Werkzeugmechaniker/innen setzen die technischen Zeichnungen um und benötigen dafür ein gutes räumliches Vorstellungsvermögen. Sie arbeiten äußerst präzise, damit Werkzeuge, Produktionsformen und Schneidinstrumente die gewünschte Qualität erlangen.

Bohren, Fräsen und Feilen

Zunächst sprechen Werkzeugmechaniker/innen sich mit den Kollegen und Kolleginnen der Konstruktionsabteilung ab und lassen sich die spätere Funktion des Werkzeugs erläutern. Dann planen sie die einzelnen Arbeitsschritte und wählen das nötige Material, die Werkzeuge und Maschinen aus. Sie fertigen das Werkzeug z.B. durch maschinelles Bohren,Fräsen, Schleifen, Feilen oderDrehen- auch an computergesteuerten Maschinen, die sie teilweise selbst programmieren. Die maschinell oder manuell gefertigten Einzelteile bearbeiten sie anschließend weiter, feilen oder polieren diese beispielsweise, und setzen sie zu kompletten Werkzeugen bzw. Formen zusammen. Dann testen sie, ob die Werkteile die gewünschte Funktion erfüllen. War der Probelauf erfolgreich, bauen sie die Werkzeuge und Formen in die Fertigungsanlagen ein. Die Anlagen überprüfen Werkzeugmechaniker/innen regelmäßig, warten sie und setzen sie ggf. instand. Meist arbeiten sie daher in Werkstätten, Werk- und Produktionshallen, wo es durch Maschinenlärm laut sein kann. Bei der Arbeit an den Maschinen sind sie in der Regel allein tätig.

Vielfältige Einsatzgebiete

Im Einsatzgebiet Stanztechnik stellen Werkzeugmechaniker/innen aus gehärtetem Stahl Teile für Stanzwerkzeuge her, mit denen später aus Blechen Formteile ausgeschnitten werden. Dazu geben sie Konstruktionsdaten z.B. in numerisch gesteuerte Erodiermaschinen ein, die nach vorgegebenen Einstellungen die Werkstoffoberflächen abtragen. Sie messen die angefertigten Werkzeugteile nach und korrigieren Einstellungen, wenn sie Abweichungen von den Plänen feststellen. Die Erzeugnisse im Einsatzgebiet Vorrichtungstechnik halten Werkstücke in der für die Bearbeitung passenden Lage. Im Einsatzgebiet Formentechnik produzieren Werkzeugmechaniker/innen z.B.Gesenke, in denen belastbare Kurbelwellen, Druckgussformen, mit denen wenig beanspruchte Metallteile wie Kameragehäuse, oder Spritzgussformen, in denen Gehäuseteile für Telefone gefertigt werden. Im Einsatzgebiet Instrumententechnik fertigen sie, vorwiegend aus Stahl, Instrumente wie Skalpelle, Pinzetten, Scheren oder Venenklemmen für den medizinisch-chirurgischen Bedarf. Hier produzieren sie teilweise nur geringe Stückzahlen, häufiger als in den anderen Einsatzgebieten auch in Handarbeit. Sie richten die Instrumententeile zu, indem sie diese durch Hämmern in die vorgegebene Form bringen. Abschließend schleifen, polieren, glänzen und bürsten Werkzeugmechaniker/innen die fertigen Werkstücke und bringen sie so auf Hochglanz.

Die Tätigkeit im Überblick

Zerspanungsmechaniker/innen fertigen Präzisionsbauteile meist aus Metall durch spanende Verfahren wie Drehen, Fräsen, Bohren oder Schleifen. Dabei arbeiten sie in der Regel mit CNC-Werkzeugmaschinen. Diese richten sie ein und überwachen den Fertigungsprozess.

Die Ausbildung im Überblick

Zerspanungsmechaniker/in ist ein 3,5-jähriger anerkannter dualer Ausbildungsberuf nach dem Berufsbildungsgesetz (BBiG).

Aufgaben und Tätigkeiten

Zerspanungsmechaniker/innen stellen metallene Präzisionsbauteile für technische Produkte aller Art her. Dies können etwa Radnaben, Zahnräder, Motoren- und Turbinenteile sein. Sie richten Dreh-, Fräs- und Schleifmaschinen ein und modifizieren hierfür CNC-Maschinenprogramme. Dann spannen sie Metallteile und Werkzeuge in Maschinen ein, richten sie aus und setzen den Arbeitsprozess in Gang. Immer wieder prüfen sie, ob Maße und Oberflächenqualität der gefertigten Werkstücke den Vorgaben entsprechen. Treten Störungen auf, stellen sie deren Ursachen mithilfe geeigneter Prüfverfahren und Prüfmittel fest und sorgen umgehend für Abhilfe. Sie übernehmen außerdem Wartungs- und Inspektionsaufgaben an den Maschinen und überprüfen dabei vor allem mechanische Bauteile.

Worum geht es?

Zerspanungsmechaniker/innen fertigen Präzisionsbauteile meist aus Metall durch spanende Verfahren wie Drehen, Fräsen, Bohren oder Schleifen. Dabei arbeiten sie in der Regel mit CNC-Werkzeugmaschinen. Diese richten sie ein und überwachen den Fertigungsprozess.

Präzision ohne Kompromisse

Maschinen und Geräte, die z.B. in der Automobilindustrie, der Luft- und Raumfahrt, der Medizintechnik oder der elektrotechnischen Industrie zum Einsatz gelangen, bestehen aus vielen metallenen Bauteilen, die mit äußerster Präzision gefertigt sein müssen. Bohrungen, Aussparungen oder Vertiefungen müssen sich exakt an den vorgeschriebenen Stellen befinden. Zerspanungsmechaniker/innen fertigen solche Bauteile für die unterschiedlichsten Anwendungsbereiche: Sie stellen Winkelstücke, Zahnräder und Gewinde her, aber auch Profilwalzen oder Triebwerksteile für Flugzeuge – also Produkte, die einen Durchmesser von nur wenigen Millimetern haben oder Erzeugnisse, die einige Tonnen wiegen können. Wenn etwa der Auftrag eines Windkraftanlagenbetreibers für die Herstellung einer Turbinenwelle vorliegt, überprüfen Zerspanungsmechaniker/innen zunächst die vom Kunden gelieferten Unterlagen auf Vollständigkeit. Manchmal müssen sie noch zusätzliche Informationen einholen: Stimmen die Angaben zum Turbinentyp und zum gewünschten Material? Ggf. müssen bestimmte Teile bei Zulieferfirmen bestellt werden. Vor allem aber machen sich Zerspanungsmechaniker/innen mit allen Einzelheiten der technischen Zeichnung des Werkstücks vertraut. Noch fehlende Maßangaben, die später für die Einrichtung der Werkzeugmaschinen benötigt werden, berechnen sie anhand der vorhandenen Daten.

Vom Rohling zum fertigen Bauteil

Je nach Arbeitsauftrag erstellen sie eine Projekt- und Aufgabenbeschreibung, in der sie auch den Verlauf der Bearbeitung dokumentieren. Sie werten – zum Teil auch englischsprachige – technische Unterlagen aus, ermitteln die Fertigungsparameter und prüfen, ob die gewünschte Stahlart im Lager vorhanden ist. Auch das Arbeiten im Team kommt nicht zu kurz: Zerspanungsmechaniker/innen sprechen sich bei vielen Aufgaben mit Kollegen ab, etwa um den Materialfluss zu verbessern und Kundenwünsche sowie sicherheitstechnische und terminliche Vorgaben zu berücksichtigen. Wirtschaftliche Aspekte wie Bearbeitungsdauer, Werkzeug- und Maschinenkosten und Materialverbrauch spielen ebenfalls eine wichtige Rolle. Ist die Arbeitsabfolge festgelegt, wählen Zerspanungsmechaniker/innen die Maschinen, die passenden Werkzeuge – etwa Drehmeißel, Fräsen und Bohrer – sowie Prüfmittel aus. Ggf. kommen auch Techniken wie ultraschallunterstütztes Schleifen zum Einsatz. Zerspanungsmechaniker/innen geben neue Steuerungsprogramme in die CNC-Maschinen ein oder rufen bereits fertige ab, die sie ggf. optimieren. Ist das Programm erstellt und eingegeben, richten sie die Maschine und die entsprechenden Werkzeuge ein. Dabei montieren sie auch die Spannvorrichtungen sowie Zusatzeinrichtungen für verschiedene Dreh- und Fräsverfahren. Sie prüfen Drehmeißel, Bohrer und Fräswerkzeuge auf Schneidfähigkeit, Abmessung und Form, montieren und positionieren sie. Maschinenwerte wie Fräsgeschwindigkeit und -tiefe sind ebenfalls einzustellen oder in Bearbeitungsprogrammen festzulegen. Schließlich spannen sie den Rohling in die Maschine ein. Die Bearbeitung kann beginnen.

Kontrolle muss sein

Nach einem Probelauf starten Zerspanungsmechaniker/innen den Fertigungsprozess, den sie ständig kontrollieren. Große Sorgfalt und Umsicht sind dabei unerlässlich. Besonders in der Einzelfertigung nehmen sie immer wieder Zwischenmessungen am Werkstück vor, um sicherzustellen, dass die vorgegebenen Qualitätsnormen eingehalten werden. Bei Abweichungen korrigieren sie die Einstellungen der Maschine, auch wenn es sich nur um wenige hundertstel Millimeter handelt. Treten Betriebsstörungen auf, beheben sie die Fehler, tauschen Werkzeuge aus oder verändern z.B. die Drehzahl des Bohrers. An den Maschinen arbeiten Zerspanungsmechaniker/innen in der Regel allein. Langes Stehen, Maschinenlärm und Schichtarbeit gehören zu ihrem Arbeitsalltag. Schutzkleidung ist unabdingbar, insbesondere Sicherheitsschuhe, Handschuhe, Gehörschutz, bei manchen Arbeiten auch eine Schutzbrille. Ist ein Werkstück fertiggestellt, messen sie nach, ob alle Abmessungen mit den Auftragsdaten übereinstimmen und überprüfen die Oberflächenqualität. Ggf. müssen scharfe Kanten noch per Hand abgeschliffen (entgratet) werden. Auch für die Wartung und Pflege der Maschinen und Werkzeuge sind sie verantwortlich: Sie schleifen Drehmeißel und Bohrer, reinigen und schützen sie vor Korrosion. Kühlmittel, Schmierstoffe, Metallspäne und andere Abfallprodukte entsorgen sie nach Maßgabe des betrieblichen Umweltschutzes. Damit die Arbeitsprozesse so reibungslos funktionieren wie ihre Maschinen, arbeiten Zerspanungsmechaniker/innen mit vor- und nachgelagerten Bereichen im Betrieb zusammen. Sie halten die Qualitätsvorgaben penibel ein und wirken so an der kontinuierlichen Verbesserung von Prozessabläufen, der Fertigungsqualität und der Arbeitssicherheit mit.